技術(shù)中心

不銹鋼難加工?加工方法在這里

文章導(dǎo)讀:

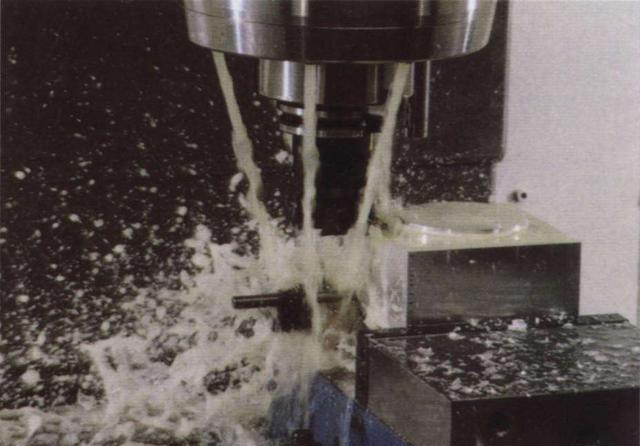

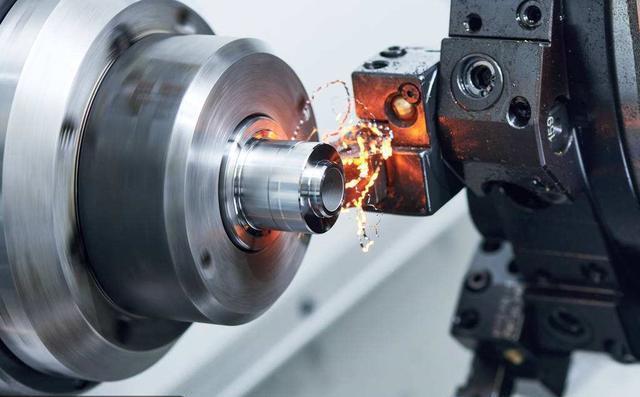

不銹鋼加工的難點(diǎn)有幾點(diǎn),首先切削力大、切削溫度高,這是由于不銹鋼材料強(qiáng)度大,切削時(shí)切向應(yīng)力大、塑性變形大,所以切削力大。

此外此類材料的導(dǎo)熱性較差,也導(dǎo)致切削溫度容易升高,并且高溫通常還集中在刀具刃口附近的狹長區(qū)域內(nèi),這會(huì)在加工時(shí)加快刀具的磨損。

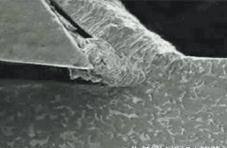

其次就是加工硬化嚴(yán)重,奧氏體不銹鋼或者部分高溫合金不銹鋼都是奧氏體組織,其切削時(shí)加工硬化傾向大,一般數(shù)倍于普通碳素鋼,當(dāng)?shù)毒咴诩庸び不瘏^(qū)域內(nèi)切削,會(huì)降低刀具壽命。

其三就是容易粘刀,不管是奧氏體不銹鋼還是馬氏體不銹鋼均存在加工時(shí)切屑強(qiáng)韌、切削溫度很高的特點(diǎn)。當(dāng)強(qiáng)韌的切屑流經(jīng)前刀面時(shí),將產(chǎn)生粘結(jié)、熔焊等粘刀現(xiàn)象,影響加工零件表面粗糙度。其四就是會(huì)加快刀具磨損,不銹鋼材料的熔點(diǎn)較高且塑性大,切削溫度高,會(huì)加快刀具的磨損程度,而磨刀、換刀太過頻繁,會(huì)明顯拖累生產(chǎn)效率,增加刀具使用成本。

這些加工難點(diǎn)表明,不銹鋼的加工工藝及相關(guān)刀具參數(shù)設(shè)計(jì)相比于普通結(jié)構(gòu)鋼材料有著很大的不同,下面就來講下具體加工工藝。

鉆孔加工

在鉆孔加工時(shí),因?yàn)椴讳P鋼材料的導(dǎo)熱性能差且彈性模量小,孔加工不太容易。

想要解決不銹鋼的孔加工難題,最好是選擇合適的刀具材料,確定合理的刀具的幾何參數(shù)以及刀具的切削用量。

鉆削不銹鋼時(shí),鉆頭通常要選擇W6Mo5Cr4V2Al、W2Mo9Cr4Co8等材質(zhì)的鉆頭,這種鉆頭的缺點(diǎn)是價(jià)格昂貴,也不太好買。

但使用常見的W18Cr4V普通標(biāo)準(zhǔn)高速鋼鉆頭鉆孔時(shí),因?yàn)闀?huì)有頂角較小、切屑太寬導(dǎo)致不能及時(shí)排出孔外、切削液不能及時(shí)冷卻鉆頭等缺點(diǎn),再加上不銹鋼材料導(dǎo)熱性差,導(dǎo)致集中在刀刃上的切削溫度升高,容易使得兩個(gè)后刀面和主刃燒傷及崩刃,縮短鉆頭的使用壽命。

刀具幾何參數(shù)

在采用W18Cr4V普通高速鋼鉆頭鉆孔時(shí),切削力及切削溫度均集中在鉆尖上,為提高鉆頭切削部位的耐用度,可以適當(dāng)增大頂角角度,頂角一般選135°~140°,頂角增大也將使外緣前角減小,鉆屑變窄,以利于排屑。

但是加大頂角后,鉆頭的橫刃變寬,造成切削阻力增大,因而必須對鉆頭橫刃進(jìn)行修磨,修磨后橫刃的斜角為47°~55°,橫刃前角為3°~5°,修磨橫刃時(shí),應(yīng)將切削刃與圓柱面轉(zhuǎn)角處修磨成圓角,以增加橫刃強(qiáng)度。

由于不銹鋼材料彈性模量較小,切屑層下的金屬彈性恢復(fù)大,加之加工過程中加工硬化嚴(yán)重,后角太小會(huì)加快鉆頭后刀面的磨損,而且增加了切削溫度,降低鉆頭的壽命。

因此須適當(dāng)加大后角,但后角太大,將使鉆頭的主刃變得單薄,減小了主刃的剛性,所以后角應(yīng)以12°~15°為宜。為使鉆屑變窄,利于排屑,還需要在鉆頭兩個(gè)后刀面上開交錯(cuò)分布的分屑槽。

切削用量選擇

鉆削時(shí),切削用量的選擇應(yīng)從降低切削溫度的基本點(diǎn)出發(fā),因?yàn)楦咚偾邢鲗?huì)使切削溫度升高,而高的切削溫度將加劇刀具磨損,因而切削用量中最重要的是選擇切削速度。一般情況下,切削速度以12~15m/min較為合適。

進(jìn)給量對刀具壽命影響較小,但進(jìn)給量選擇太小將會(huì)使刀具在硬化層內(nèi)切削,加劇磨損;而進(jìn)給量如果太大,又會(huì)使表面粗糙度變差。綜合上述兩個(gè)因素,進(jìn)給量選擇為0.32~0.50mm/r為宜。

切削液選擇

鉆削時(shí),為降低切削溫度,可采用乳化液作為冷卻介質(zhì)。